INTEC 机器人打磨技术解析:双重压力补偿与自动标定系统

在自动化打磨抛光领域,维持恒定的**接触压力(Contact Force)**是保证工件表面质量一致性的核心技术。

意大利INTEC 通过创新的硬件设计与先进算法,实现了压力设置后的精准维持,以及砂带磨损过程中的自适应补偿。

如果您希望了解INTEC机器人打磨抛光系统在人工股骨髁和骨柄打磨抛光中的实际应用,可参考意大利INTEC机器人工作站产品页,联系电话:139 1634 2943。

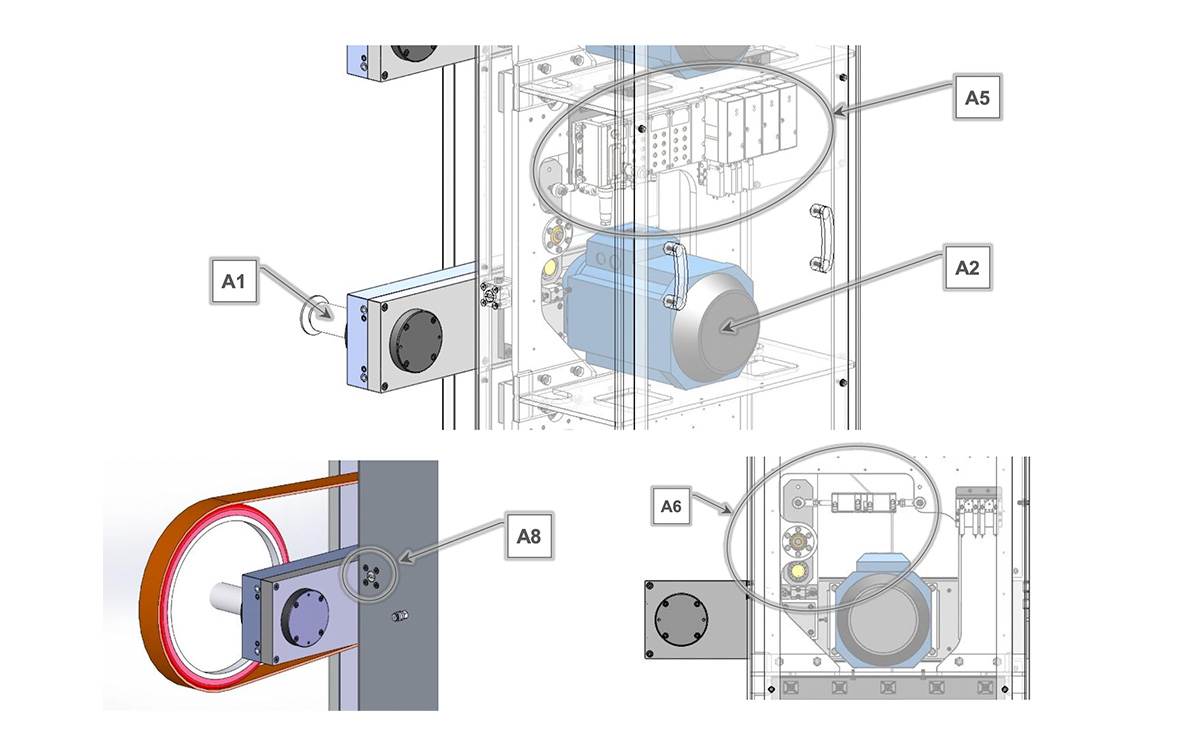

图1:INTEC 机器人打磨单元的砂带恒压打磨机构示意图,展示双重气动补偿与零位标定

一、核心机构:A6 双重气动补偿系统

A6 系统是打磨但愿拥有“触觉”的关键机构,由 HMI 与机器人程序协同控制,确保砂带与工件始终保持在理想接触状态。

1. “双重”补偿的含义

-

重力补偿(静力抵消)

利用气压抵消臂和主轴(A1)的自重,使机构在接触工件前处于近似“零重力”平衡状态,消除机构重量对加工压力的干扰。 -

加工力补偿(恒压控制)

在零重力平衡基础上,根据设定的工艺参数精准施加打磨力。

通过比例阀(A5)连续调节,保证在复杂运动轨迹下,输出压力依然保持恒定。

2. 柔性浮动与恒力维持

-

2 mm 摆动行程

A6 机构允许主轴在约 2 mm 行程内浮动,为工件表面起伏提供柔性缓冲空间。 -

自适应贴合工件

当工件表面存在微小形变、安装误差或高度变化时:- 浮动机构自动伸缩,始终贴合工件

- 气动系统实时补偿压力波动

- 有效避免局部过磨、磨穿或打磨不到位等问题

3. INTEC气浮系统与伺服驱动打磨头的差异

| 对比维度 | INTEC气动恒压单元 | 伺服驱动打磨头 |

|---|---|---|

| 压力生成方式 | 通过比例阀直接控制气压,输出压力与设定值关系更线性 | 通过监测电机电流或扭矩间接估算打磨力,受系统刚性和传动链影响更大 |

| 对位移变化的响应 | 对工件微小位移变化表现更“柔顺”,压力曲线平滑 | 力的变化更趋于“台阶状”,在复杂曲面或轻触式打磨时更容易出现压力突变 |

| 适用场景 | 对表面粗糙度、残余应力和接触一致性要求高的精细打磨与抛光工艺 | 对形状较为简单、允许一定力波动的粗加工或半精加工场景 |

二、磨损自适应:动态增量补偿功能

针对砂带在长期使用过程中产生的磨损,INTEC 提供了智能自适应方案。

-

逐步增量补偿

可根据预设的补偿值,随加工件数自动微调气压输出,实现力值的渐进式修正。 -

维持切削效率与一致性

当砂带厚度变薄或切削力下降时:- 系统通过自动补偿保持实际接触效果稳定

- 从第一件到最后一件工件,表面质量保持高度一致

- 显著提升砂带等耗材的利用率,降低生产成本

三、精度基石:A8 零位设定组(Zero Setting Group)

A8 零位设定组是系统实现高复现精度的物理基准。

-

校准位置基准

用于标定双气动补偿系统的初始位置,以及机器人程序中使用的基准位置。 -

自动找正与归零

在更换砂带或执行校准程序时:- 系统通过 A8 自动找到物理零点

- 确保“编程坐标”与“实际接触点”高度重合

- 有效消除机械间隙、磨损等因素带来的累计误差

四、技术总结:意大利INTEC 方案的竞争优势

1. 技术特性与客户价值对照

| 技术特性 | 客户价值 |

|---|---|

| 双重压力补偿 | 消除机构自重影响,实现真正的恒压打磨 |

| 2 mm 柔性浮动 | 保护工件基材,适应表面高低起伏与装夹误差 |

| 自动增量补偿 | 抵消砂带磨损影响,保证批量加工的一致性与稳定性 |

| 零位标定组 | 简化换料后的调机流程,保障长期运行中的几何精度与重复定位精度 |

2. INTEC 技术亮点速递

-

真正的恒压打磨

借助双重气动补偿系统,自动抵消机构重力,确保压力在设定后始终维持恒定。 -

智能磨损自适应

系统可根据砂带损耗情况,按预设策略自动执行增量压力补偿,实现从首件到末件的品质完全一致。 -

一键归零标定

利用零位设定组,系统可自动找回物理原点,消除因更换耗材或长期运行导致的位移误差。 -

柔性“触觉”反馈

2 mm 的浮动行程赋予打磨单元类似“生物级”的触感:

既能轻松应对复杂曲面,又能有效防止过磨伤料,实现稳定、温和且高效的打磨过程。