数字化转型:机器人CNC锯切机的“数字孪生”离线仿真编程技术

摘要:在精密锯切加工领域,真正的效率竞争已转移到虚拟仿真空间。本文解析机器人CNC锯切机的数字孪生与离线编程,并说明融合意大利技术、完成本地化与国产平替,如何在保障安全的同时提升效率与成本优势。

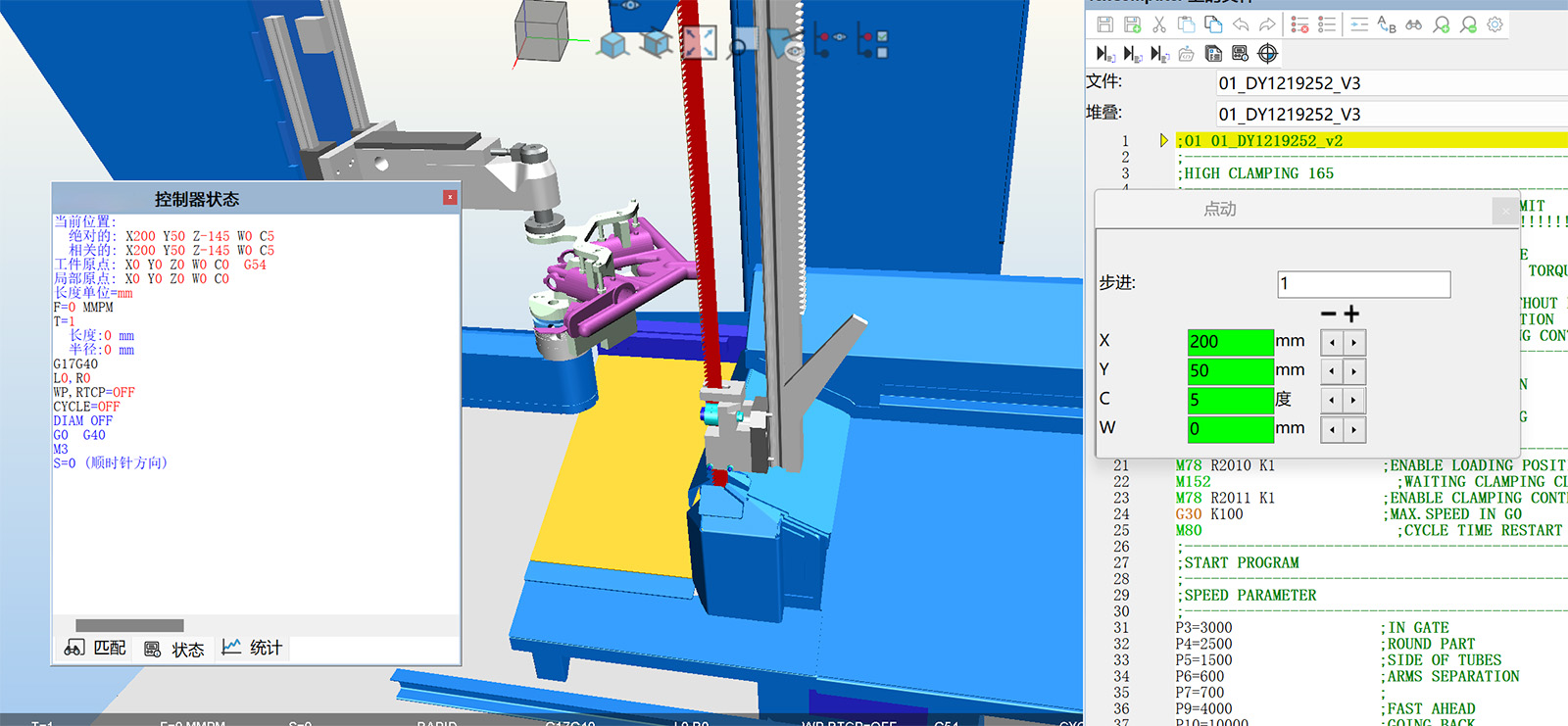

在精密锯切加工领域,真正的效率竞争已从物理车间转移到了虚拟仿真空间。我司的机器人CNC锯切机配套了数字孪生仿真系统。通过对机床核心配置文件的解析,我们将为您揭秘这项技术如何通过“虚拟驱动现实”来保障加工的绝对安全与高效。

产品链接:访问我们的 机器人CNC浇冒口自动切割机 产品页

意大利技术与国产平替

我们的机器人CNC浇冒口锯切机在控制算法与锯切工艺路径设计上参考了意大利成熟的工业实践,并根据中国铸造企业的材料、夹具与现场工况进行了全面本地化适配。在性能达到意大利同类设备指标的同时,显著优化采购与维护成本,是面向国内应用的高性价比“平替”方案。

一、 轴系参数同步:真正的 G 代码物理驱动

与市面上仅做路径模拟的软件不同,我们的系统基于控制器级逻辑 (Controller Logic) 进行仿真。

- 全轴系映射: 系统精确定义了从基座 (BASE) 到 X/Y/W 直线轴,再到C 轴旋转运动链的每一个动态参数。

- 物理属性限制: 仿真环境严格同步了实际机床的行程范围、进给速度 (Feedrate) 以及C 轴极限。

- 原生 G 代码解析: 系统直接读取并解析

.iso格式的 CNC 程序,支持 G55 等坐标系定义。

客户收益: 您在电脑上看到的是机器人臂真实的运动反馈,彻底消除了“仿真很顺滑,上机就报错”的尴尬。

切割程序G代码示例:

;主程序开始

;---------------------------------------------

;切割速度参数

P5=1600 ;切割冒口

P6=1900 ;切割浇口

;---------------------------------------------

;行进路径

G0 X 225 Y-250.0 C-45 W 370

G0 X-127 C-90

S800

G0 Y-105

FP5

G1 Y-50

G1 Y-20

FP5

G1 Y 110

G0 X-135

G0 Y-185

;冒口1

G0 X-32.5 Y-173 C-82.3

FP6

G1 Y-119

M50 K35 ;开启排屑器

G0 X-85 Y-235

二、 碰撞监测:给设备套上“虚拟装甲”

锯切加工的复杂性在于带锯条与夹具的近距离干涉。我们的系统配置了极其严苛的物理检测算法。

碰撞监测机制:

- 动态干涉检查: 系统针对底座、导向装置及夹具建立了高精度的三维模型。

- 高精度容差: 碰撞检测精度设定为 0.01mm,即便极细微的擦碰,系统也会立即发出红色预警。

- 关键部件防护: 特别设置了带锯条与工件夹具之间的安全逻辑,防止误操作导致的夹具损毁。

客户收益: 将碰撞风险在电脑端 100% 拦截,保护昂贵的机器人臂。

三、 实时切削模拟:动态余料管理

我们的离线仿真系统支持实时材料去除 (Material Removal) 模拟,让锯切过程透明化。

- 所见即所得: 通过加载工件和夹具的

.STL原型文件,系统会根据撰写的G代码,实时计算并显示冒口浇道的切断效果。 - 余料 (Scrap) 实时演算: 系统支持“废料擦除”逻辑,工程师可以直观看到切掉的废料,确认其是否会干扰后续循环加工。

- 工艺优化: 实时监控进给方向,通过仿真调整最佳的切入角度,延长带锯条使用寿命。

客户收益: 告别试切,首件即合格,显著降低黄铜高价值材料的废品率。

四、 离线开发:生产效率的倍增器

得益于完善的项目配置逻辑,我们的设备支持在不占用物理机床的情况下进行切割程序的编制和仿真。

- 并行工程: 生产线在加工 A 产品订单,工程师在办公室调用仿真配置文件进行 B 产品的编程与调试。

- 一键式部署: 仿真验证通过后,把程序直接上载到锯切机的控制系统,无需再次示教编程,实现即插即用。

客户收益: 极大缩短了新产品的研发周期,让您的设备永远处于高产出的“获利状态”。

结语

我们不仅提供机器人数控锯切机,同时也会提供一整套基于数字仿真的离线编程系统。如果您追求极致的加工精度与生产柔性,欢迎选购专属的虚拟仿真编程套件。