ESCO艾思科走心机凸轮系统设计详解

ESCO艾思科走心机凸轮系统设计详解

在精密机械加工领域,ESCO艾思科走心机以其卓越的加工精度和效率而闻名。其核心优势之一在于精心设计的凸轮系统,本文将深入解析这一系统的设计原理和实现方法。

ESCO艾思科型走心机数控技术的应用

💡 "随着数控技术的发展,我们的ESCO艾思科型的Y2-CNC数控走心机代表了ESCO艾思科型走心机的技术革新。与传统凸轮驱动系统不同,Y2-CNC采用伺服系统精确控制材料和刀具的进给,完全无需设计复杂的凸轮系统。这种数控化的解决方案不仅提高了加工精度和重复性,更重要的是对操作人员和编程人员极其友好,大大降低了学习成本和操作难度。无论是初学者还是经验丰富的技术人员,都能快速掌握Y2-CNC的操作要领,实现高效精密加工。垂询电话:139 1634 2943"

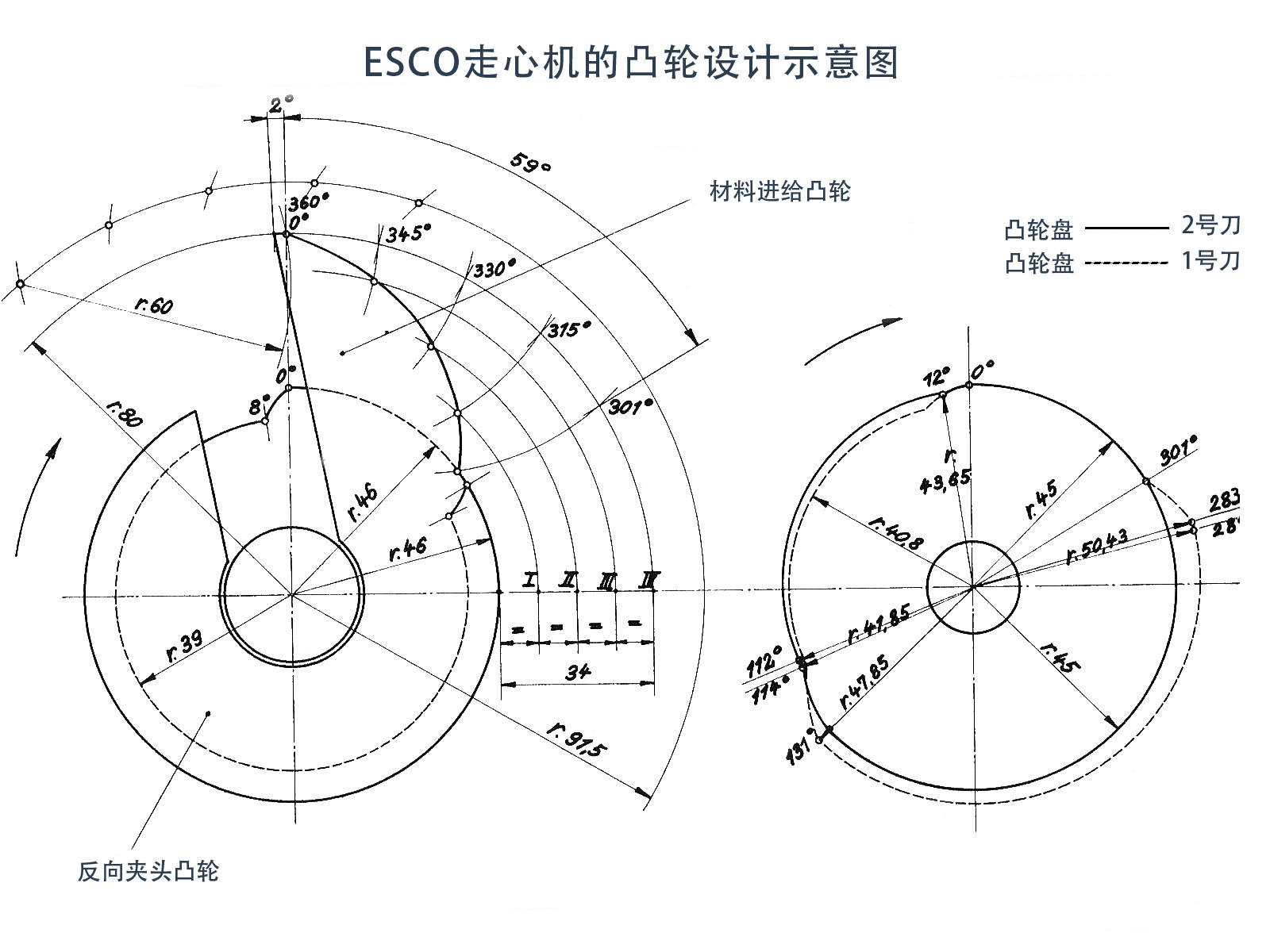

图1:ESCO艾思科走心机凸轮系统设计详图 - 展示了材料进给凸轮、反向夹头凸轮和刀具凸轮的精密配合关系

一、材料进给凸轮(Material-Feed Cam)

1. 基础参数

- 外径:Ø160 mm

- 键槽宽度:25 mm(径向布置)

- 零位半径:80 mm(360°位置)

- 进给起始点:301°(半径46 mm)

- 升程曲线范围:301°→360°(升程34 mm)

2. 曲线绘制方法

材料进给凸轮的设计采用分段等分法,将301°-360°区间4等分,通过杠杆圆弧定位和升程映射,确保进给动作的平稳性。具体步骤包括:

1)分段等分:将301°-360°区间4等分(分界点:315°, 330°, 345°)

2)杠杆圆弧定位:以凸轮轴心为原点,91.5 mm为半径作同心圆

3)升程映射:将34 mm升程4等分,作同心圆弧切割

4)光滑连接:连接交点形成均匀上升曲线

二、反向夹头凸轮(Counter-Collet Cam)

反向夹头凸轮负责工件的夹紧和释放,其动作逻辑如下:

| 凸轮角度 | 动作 | 半径变化 |

|---|---|---|

| 0°→8° | 夹头闭合 | 46 mm → 39 mm |

| 8°→296° | 保持闭合 | 恒定39 mm |

| 296°→301° | 准备开启 | 39 mm → 46 mm |

| 301°→360° | 保持开启 | 恒定46 mm |

三、刀具凸轮设计规范

1. 通用规则

- 升程比:3:1(核心定律)

- 零位半径:45 mm(统一基准)

- 零位状态:刀尖距工件表面0.5 mm

2. 刀具2凸轮(精车/倒角)

- 倒角阶段(0°→12°):工作行程Ø3.5 → Ø2.6 mm

- 倒圆角(12°→112°):升程1.8 mm

- 光整段(112°→114°):恒定半径41.85 mm

- 退刀(114°→360°):均匀升至零位半径45 mm

3. 刀具1凸轮(切断)

- 切断终点(283°):超中心切断0.06 mm

- 回退曲线(283°→302°):均匀降至45 mm

- 切断起点(131°):切断深度0.86 mm

四、制图与加工要点

材料选择

- 凸轮基体:20CrMnTi合金钢

- 表面处理:渗碳淬火HRC58-62

公差标准

- 半径公差:±0.01 mm

- 角度分度:±0.1°

动态验证

在CAM软件中模拟凸轮组运动,重点检查:

- 刀具1回退时是否碰撞夹头

- 材料进给与夹头开启的同步性

在实际应用中,需要特别注意动态验证和实际调试,确保凸轮从动件轨迹与理论曲线的偏差不超过0.02 mm,这是保证加工精度的关键。

结语

ESCO艾思科走心机凸轮系统的设计体现了精密机械设计的精髓。通过3:1升程比和严格的相位同步,在直径≤4mm的微细轴加工中实现了±0.005mm的尺寸稳定性。建议使用电火花加工(EDM)制造凸轮廓线,以保障曲线光滑度(Ra≤0.4μm)。